Construire une éolienne tripale

Fabriquer une éolienne pour particulier ne s'adresse qu'aux bricoleurs chevronnés et très avertis.

En effet, les risques encourus par une éolienne mal conçue et une installation électrique défaillante sont grands. De plus, votre matériel ne serait pas rentable et ne vous permettrait pas de couvrir vos besoins.

Pour se lancer dans l'aventure de la fabrication d'une éolienne, mieux vaut donc être très minutieux, bien penser son projet avant de le débuter, tracer des plans et des croquis précis.

D'autre part, le choix des matériaux voire des éléments si vous décidez d'en acheter certains en pièces détachées devra faire l'objet d'une attention particulière, afin de vous assurer de leur fiabilité et de leur résistance.

Fabriquer une éolienne domestique implique au minimum de très bonnes connaissances en :

- mécanique : fabrication du générateur,

- électricité : réalisation du réseau, couplage avec un onduleur, un régulateur avec redresseur intégré, et des batteries, gestion du courant alternatif et du courant continu,

- physique : création des pales, connaissance du vent....

Avantages et inconvénients. (Tri-pales)

- L'avantage indiscutable est un démarrage généralement plus rapide qu'une bi-pales pour un même vent. Le couple est aussi plus important. La fabrication n'est pas plus compliquée hormis quelques solutions simples visant a optimiser l'équilibrage.

- L'inconvénient, bien que ce ne soit pas un obstacle, est un poids plus élevé. Les attaches de pales sont aussi un peu plus compliquées, cependant les avantages semblent dominer.

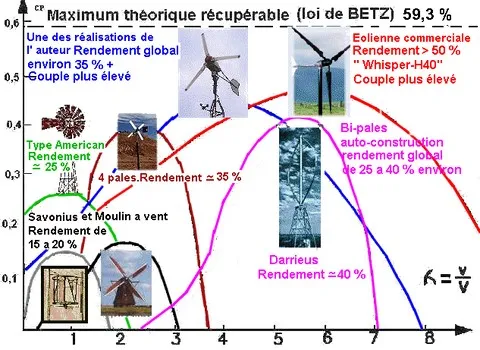

Ce tableau ci-contre démontre qu'une bi-pales bien construite sera équivalente a une Darrieus soit environ 24 a 40 % de rendement. La vitesse de rotation d'une bi-pales est généralement rapide. Par contre la vitesse de rotation d'une tri-pales est d`environ moins 4 % par rapport a une bi-pales, mais, le couple sera plus important notamment au démarrage.

Vos projets

Vous avez déjà construit une magnifique unité bi-pales mais vous remarquez que le dieu Eole n'est pas très favorable dans votre région.

Ou bien, vous notez que le couple de démarrage ou le couple lors de l'auto-excitation de l'alternateur freine trop votre engin éolien.

Un rotor éolien tri-pales pourrait résoudre ce “problème”

Ou bien, vous envisagez de construire de toutes pièces une unité.

Votre choix se portera sur une hélice tri-pales.

Dans les trois cas, une approche légèrement différente de la construction d'une bi-pales est a envisager.

Les critères de votre choix de matériaux, bois, aluminium, acier léger, matériaux de synthèse, seront sensiblement les mêmes que ceux exposé pour la fabrication de bi-pales.

Si votre choix se porte sur le bois, une variante dans l'approche sera a retenir attentivement.

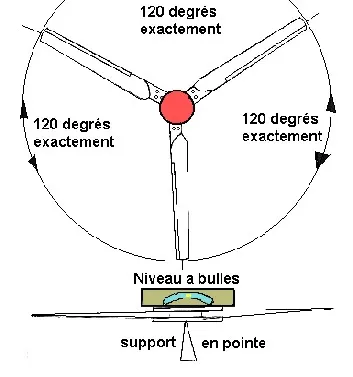

Les attaches au pied des pales devront impérativement êtres très soignées et respecterons les normes des angles de pale a pale qui sera précisément de 120 degrés.

En effet, un décalage de seulement 4 degrés risque de voir votre équipage éolien fortement vibrer, vibration pouvant entraîner la destruction. Voir plus loin les implications.

Que ces quelques remarques ne vous découragent pas, rien n'est impossible a celui, celle, qui veut absolument arriver à ses fins.

Voyons tout d`abord avec quoi fabriquer notre tri-pales de nos rêves (construction des pales : bois).

On peut utiliser plusieurs sources de matériaux pour nos hélices. Certains sont a prohiber. Notons le contreplaqué ordinaire et le balsa qui ne répondent pas aux critères de solidité. Voyons nos possibilités.

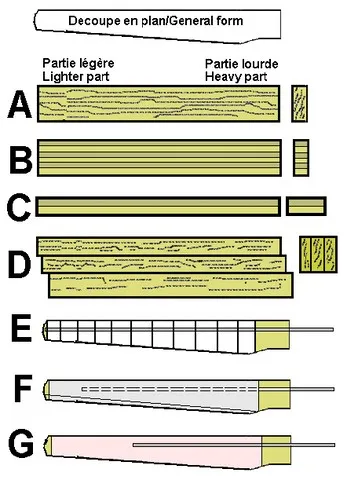

A. Une (des) planche bien droite(s) de fil comme indiqué dans palerotor sera le plus simple

B et C. Une ( des) planche(s) en bois laminé que votre menuisier préparera pour vous sera une excellente solution. Deux possibilités, le laminage en languettes (B) et le laminage en planches contre-collées tête bêche (C)

D. Un billot de bois tranché en trois planches bien dressées vous permettra d`obtenir 3 planches de poids presque identique.

E. La construction selon la méthode ailes avions ou ailes de modèles réduits est aussi une possibilité bien que cette approche est abandonnée sauf par les modélistes.

F. Un jeu de pales en aluminium ou acier léger est une approche séduisante.

G. Un jeu de pales en résines de synthèse est l`approche moderne de plusieurs copains qui maîtrisent l`emploi de ces résines et fibres.

Si vous envisagez la construction avec des planches pleines, des planches laminées ou des planches découpées provenant d`un gros billot, votre méthode de travail sera identique.

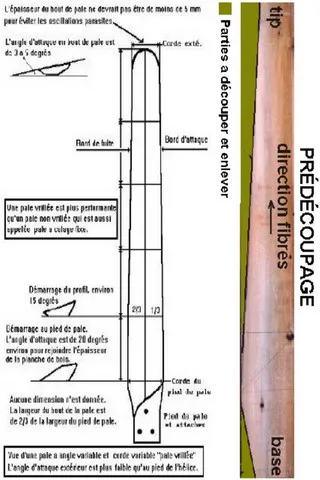

Vous pouvez utiliser le principe pale à angles fixes ou à angles variables. Tel que dit une pale à angle variables est plus efficace bien que le traçage initial est quelque peu plus compliqué.

Si vous utilisez la construction avec des couples comme une construction d`aile avion ou de maquette vous devez envisager une parfaite symétrie des couples (cordes) et un support central très solide qui sera a la fois le support des couples et “l'axe” de chaque pale.

Un support en aluminium qualité aviation est fortement recommandé. Ce type de construction bien que peu utilisé de nos jours, permet une variation importante des angles d'attaque.

Le revêtement sera idéalement de contreplaqué mince (2mm environ) qualité extérieur, ou, idéalement qualité aviation.

Le support central si vous utilisez la construction tout métal ou résines de synthèse et fibres de verre ou fibres de carbone aura les mêmes critères que la construction ci dessus..

Votre choix dépend avant tout de vous, de vos moyens financiers et habileté.

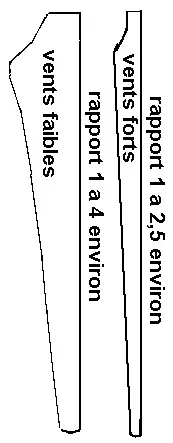

Déterminez le type de pale en fonction de la vitesse des vents dans votre région.

La pale pour des vents forts sera choisie pour des vents moyens annuels de => 15 km/h.

===================>

La pale pour vents faibles sera utile pour des vents moyens annuels de <= 12 km/h

La plus grande largeur (corde) au pied de pale favorisera un démarrage plus rapide lors de vents faibles

===================>

Ce surcroît de largeur ne nuit pas au bon fonctionnement lorsque les vents deviennent plus élevés

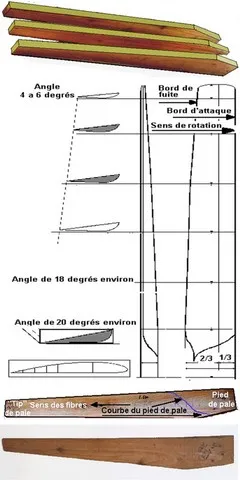

Les dimensions des pales du dessin ci-dessus sont exagérées pour compréhension

Les deux images ci-contre vous démontrent la première étape a suivre si vous construisez vos pales en bois plein ou bois laminé. Vous tracez les courbes en plan et découpez les parties superflues. Ensuite, avant de tailler vos pales, vous devez dresser vos trois pales de manière identique. Cela vous permettra ultérieurement un travail plus facile.

Aucunes mesures ne sont données. Celles-ci dépendent des dimensions que vous aurez calculée.

Vos trois futures pales sont découpées a l`identique. Vous devez les raboter ensemble de telle manière qu`elles présentent rigoureusement la même forme et un poids le plus identique possible.

Tous les côtés sont dressés le plus proprement possible afin de vous faciliter le traçage ultérieur. Tracez une première planche selon les détails du dessin de gauche.

Vous devez tout d`abord amincir votre planche en partant du point {angle 18 degrés] vers l'extrémité. Cet amincissement sera progressif et dépendra de la longueur/largeur de votre future pale. La partie [angle 20 degrés] et le reste de la base ne sera pas touché pour l'instant. Une ligne rectiligne sera tracée sur la tranche du côté bord d'attaque en laissant au moins 5mm de jeu pour la finition ultérieure. Les angles suggérés vous servirons de modèle. Du côté du bord de fuite, vous tracez une autre ligne rectiligne qui définira la partie basse de vos profils. Vous pouvez commencer a raboter le côté intrados c'est a dire la partie plate ou légèrement concave qui fera face au vent. Débutez par la partie côté pied de pale en direction de l'extrémité [Tip]. Ne faites pas de gros copeaux, en effet, votre planche est relativement fragile et tout excès risque de briser les fibres. Vous pouvez en deuxième étape utiliser une ponceuse pour parfaire votre travail.

Maintenant passez a la partie extrados. Cette partie sera idéalement façonnée a l'ade d'une ponceuse dont vous utiliserez des toiles de plus en plus fines. Les courbes et angles seront vérifiés. A chaque étape conservez quelques millimètres de jeu pour les finitions. Votre première pale prend forme, elle devrait présenter une forme semblable aux deux images ci-contre La courbe au pied de pale sera bien arrondie comme indiqué.

Cette première pale vous servira de modèle. Les deux autres pales seront façonnées identiques. La finition de vos pales(construction bois) sera effectuée. Prenez un soin tout particulier pour les bords d`attaque et bord de fuite et le pied de pale. Les arrondis seront le plus parfaits possibles. La finition avant scellant et peinture seront effectués avec des toiles de finition de plus en plus fines. Une toile de 140 a 180 sera utilisée pour une surface lisse. Les scellant, soit anti-humidité (fortement recommandé) et, ou, scellant de fibres, seront poncé avec grande précaution.

Enfin, les vernis ou peintures seront appliquées.

Supports

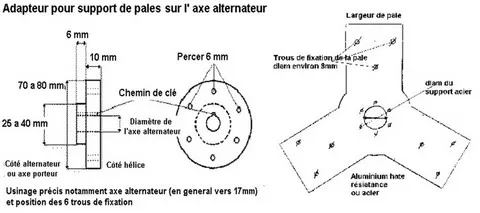

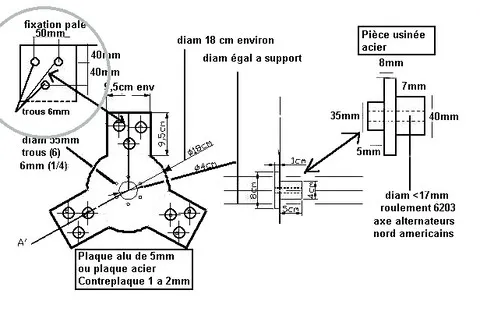

Les supports hélice sur axe moteur seront fabriqué idéalement en acier.

Ce type de support sera utilisé notamment pour adapter l'axe moteur ou axe alternateur vers les plaques supports casserole de frein ou supports fixes de pales ou encore supports pour un système de pales variables.

Les dimension sont données pour un engin de 1,80 a 2,20 m de diam.

Votre tri-pales solidement fixée sur un axe fou, sans retenues, vous vérifiez son traçage (pales de même longueur) et surtout la conformité des angles qui doivent êtres absolument de 120 degrés de pale a pale.

L`équilibrage statique peut être vérifié selon une méthode simple a l`aide d`un niveau a bulles. Image ci-contre.

Une autre solution serait de suspendre votre groupe hélice a l`aide d`un fil fixé au plafond.

Votre groupe moteur est maintenant terminé si vous avez suivi ces infos de base.

Vous pouvez maintenant fixer ce groupe sur la nacelle et l`axe de votre alternateur ou l`axe porteur.

Effectuez un test sur un poteau provisoire de 2 a 3 mètres de haut. Vérifiez que votre rotor éolien tourne parfaitement et sans accoups. Corrigez tout débalancements. Une moindre erreur d`angle ou de débalancement peut tout mettre a terre donc.... mieux vaut passer quelques minutes ou heures a vérifier et re-vérifier avant de placer votre engin au haut de sa tour.

Un tri-pales fabriquée soigneusement offrira des centaines d`heures de fonctionnement sans problèmes.

Une rotation incomparablement souple et un couple a diamètre égal, bien supérieur a une bi-pales.

De plus en plus de constructeurs industriels, choisissent la tri-pales. Non sans raisons.

Questions fréquentes

Oui, mais il faut être un bricoleur très expérimenté. La construction implique des notions avancées de mécanique, d’électricité (alternateur, onduleur, batteries) et de physique (pales, vent). Une éolienne mal conçue ou une installation électrique défaillante peuvent être dangereuses et non rentables.

• Démarrage plus rapide : pour un même vent, la tri-pales offre un couple de démarrage plus élevé. • Couple plus important : elle délivre plus de couple dès le démarrage, ce qui est pratique si l’alternateur nécessite une excitation supérieure. • Légère baisse de vitesse de rotation (environ 4 % de moins qu’une bi-pales), mais un fonctionnement plus doux. • Fabrication un peu plus complexe (équilibrage, fixation des pales à 120 °), mais globalement jugée très efficace.

• Mécanique : pour l’usinage du générateur (alternateur ou moteur modifié) et la conception des systèmes de rotation. • Électricité : pour le câblage des régulateurs, onduleurs, batteries et la gestion du courant AC/DC. • Physique du vent : pour comprendre le profil des pales, l’angle d’attaque et la zone de vent. • Minutie et rigueur : un mauvais équilibrage peut engendrer des vibrations destructrices.

• Choisissez un matériau adapté : bois (laminé ou plein), aluminium, acier léger ou résine de synthèse avec fibres de verre/carbone. • Tracez avec précision les cotes et angles d’attaque. • Découpez les pales de façon à obtenir un profil cohérent (intrados, extrados) et un poids quasi identique. • Veillez à soigner l’équilibrage statique et dynamique. Toute différence de quelques degrés (ou de masse) peut provoquer d’importantes vibrations.

• Pour des vents moyens (≥15 km/h), on peut opter pour une pale plus étroite au pied. • Pour des vents faibles (≤12 km/h), privilégiez une corde plus large pour faciliter le démarrage. • L’angle et la forme du profil influencent également l’efficacité selon la vitesse de vent dominante.

• Fixez vos 3 pales sur un support (hub) à 120 ° exactement. • Suspendez l’ensemble à un axe horizontal ou utilisez un axe “fou” avec un niveau à bulle ou une méthode de pesée. • Compensez les différences de masse en ponçant ou en ajoutant de petits contrepoids. • Répétez l’opération jusqu’à ce que le rotor soit stable dans toutes les positions.

• Bois plein ou bois laminé (sapin, pin, etc.) : facile à travailler, mais nécessite un traitement anti-humidité. • Aluminium ou acier léger : plus robuste, mais plus lourd. • Résine et fibres (verre, carbone) : léger et résistant, mais requiert des compétences en stratification.

• Complexité de construction : respect des angles, équilibrage précis, choix des matériaux. • Risques de sécurité : un mauvais dimensionnement ou un assemblage défaillant peut engendrer des vibrations ou ruptures. • Nécessite un véritable savoir-faire en mécanique, électricité et aérodynamique.

Il est recommandé de la monter sur un poteau provisoire de faible hauteur (2-3 m) pour vérifier la rotation, l’équilibrage et la tension générée. Ensuite, on corrige les éventuels déséquilibres ou défauts d’alignement avant de l’ériger sur son mât définitif.